岡山への引っ越し以来ずーっと作らなければと思いつつ6年ほど経過しました。

お盆休みはこれと言って取ってないですが家具製作の合間にようやく着手できました。

キャスター部分は800kg程度ですがテーブルは1tの荷重を想定して設計しました。

テーブルトップのみ2液ウレタンをして乾燥中です。

岡山への引っ越し以来ずーっと作らなければと思いつつ6年ほど経過しました。

お盆休みはこれと言って取ってないですが家具製作の合間にようやく着手できました。

キャスター部分は800kg程度ですがテーブルは1tの荷重を想定して設計しました。

テーブルトップのみ2液ウレタンをして乾燥中です。

現在は 本棚を作るときにダボピンなどで可動棚を移動させる様に設計していますが・・・本棚の高さに対して要所に固定棚を設けて補強する必要があります。

当社では良いジョイントで問題なく製品を作っていますが

今回、新しい棚受け金具で設計してみることにしました。

試作テスト段階はとてもいい結果が出ています。

今は実際に製品に使って様々な角度からのテストをしています。

これまでのお客さんの反応も良いです。

但し、金具の加工とコストは増えますが、ユーザーにとっては良いことずくめと感じています。

最大の特徴は「固定棚」「可動棚」の区別が無いので棚のレイアウトの自由度がとても高いのです。

実はこのデザインはもう何年も前から構想はしていました。

運送のコストやサイズの条件が厳しくなって来ているので製品化するつもりです。

柿渋を塗りました。

長さは約140cm高さは15cmフタ付き

どの様に使われるかわまったく分かりません、電気の配線隠しらしいのですがご希望をお聞きしている内にこの様な形になりました。

ご希望イメージが私の中に入れば、どの様に作るか設計は簡単です。

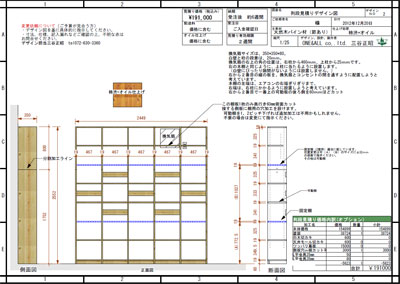

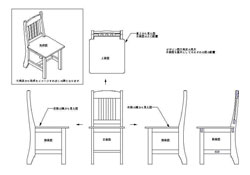

お客さんからのイメ-ジを作れるように私が確認図に置き換えます。

その確認図をお互いに見ながらイメージを詰めていけば何かわからない物も作れるのです。

但し、お客さん側のイメージが曖昧だと設計が極端に難しくなることが有ります。

まだイメージがはっきりしていない時は、まず相談していただければ話がスムーズに運びます。

今日の朝、5時25分から1時間半ほど久しぶりに散歩に出かけました。

と言いますのも今日は溜まった見積りとデザイン図の作成にかからないといけません。

デザイン図には形だけでなく設計計算を同時にしておかないと後でたいへん手間取ります。

家具作りには意外と数値の計算が多く、作り始めると他の数値が頭に入ってくるとゴッチャになって間違いの元になります。

普段は家具製作の合間に描いているのですが・・・タイミングが取れなくて10件ほど溜まってしまった。

パソコン作業は、その前に散歩をすると・・・何故かはかどるんです。

以前は日課にしていた散歩ですが、2月から岡山移転工事が始まってずーっと休んでいました。

工事は体力がいるのでエネルギーは工事に温存していたからです。

さ~今日も・・やるぞ~

本棚はデザインを変えると言っても本で見えなくなる箇所多くデザインの変化を楽しむのは難しいのです

画像は以前に私が側板を縦の格子状にデザインしたものをご覧いただき、そのデザインを希望されたので若干変更してお作りしました。(今日、乾燥ため展示ルームにあった本棚)

このように何か土台となる形がある場合はいいのですが・・・・

お客さんの中には「デザインを提案していただけませんか?」と言われるケースが時々あります。

こんな時は正直言って困ります。

お客さんはおそらくあんまり深く考えずに、軽い気持ちでおっしゃっておられると思いますが・・・

初対面の方やネット等のメールで、イキナリ聞かれても、いい加減に答えられるものではありません。

もし提案が出来るとしたら少なくとも、住まい、好み、予算、希望のレベル・・などが十分に理解出来ていれば可能かもしれません。

例えば、何度もご注文を頂いているご贔屓様や、知り合い、近くで訪問相談を受けている・・等

それでも、押し付けにならないように提案には気を配っています。

奥行き方向に対して棚板を分割して別々に可動する本棚作りました。

以前にも同じような本棚は作っていますが、お客様から依頼があったので参考までに記事にしてみました。

本棚と言ってもオーダーとなると、その内容は十人十色です。

作る手間分、価格は上がることになりますが、いろいろな使い方が考えられます。

コレは奥行き450mmで前後に棚板を設けています、同じ位置にも、段違いにもレイアウト可能です。

※禁煙今日で5日目 パソコン等の作業をしているとタバコ吸いたくて・・・辛いな・・・

いつまで辛抱できることやら??

茨木市に2005年に引っ越してきて9年が経ちました。

越して来てからオーダーメイド家具を本格的に始めた、それまでは既成品の卸が主流でしたが、7年位前にそれも全てやめて、直販によるオリジナル家具(既成品)と一品一品作る、サイズオーダーやオーダーメイド家具作りを続けています。

通算すると家具に携わって30年以上が経過しました。

早いものでサイズオーダーやオーダーメイドで作った家具は、ざっと計算しても2000点は超えている。

オーダーメイドでやっていくには最初は不安と抵抗が有りましたが、その間の世の中の流れを見ると・・・正解だったのかもしれません。

でもオーダーメイドで家具を作ってると思うのですが、順調に注文と製作を循環させることは口には出来ない難しさが有ります。

短サイクルで注文をいただいて作ることは、いたって簡単ですが、ビジネスとして循環ができていなければ・・やがてやっていけなくなります。

少なくとも1っヶ月から2ヶ月間位の製作予定が詰まっていいないと、上手く循環させることは難しいのです。

しかし、注文ですぐ作るのなら作りやすいのですが、2ヶ月前の注文を間違いの無いように正確に作るのはコレまた難しいことなのです。

作る時になって細部に確認と打ち合わせをしていたのでは、予定通りに工程をこなすことは難しくなってしまいます。

注文時に設計イメージが完全に済んでいることが必要ですが、コレが案外難題です。

一品一品作るものは全てが、初めて作るものなのです。

お客さんから見れば・・・沢山作っているから失敗なんて無い・・と思っていませんか?

ある、ある、・・・・あるんです。

最近はCADの普及も進んでいるようでお客さんからCAD図で描いたデザイン図を持ち込まれる方も多くなったいます。

中には完璧と言える程の作図を持ってこられる方もおられます。

お客さんの中には、自分の描いた「図面でそのまま作って下さい」とおっしゃられる場合も有ります。

確かにオーダー家具を作っている方で設計図を作成せずに簡単なイラストだけで作る方もいますがウチでは、それはやっていません。

ウチではどんな完璧なお客さんのCAD図も、私が再度CADで作図し直しています。

何故かと言いますとお客さんの描いたものは細部が具体的でなく、設計する時に帰って時間がかかることになりかねません。

またウチで完全設計することで、間違いをなくして「変更や打ち合わせ」にかかる時間を短縮できるからです。

私の描いた確認図はそのまま設計図に落とし込めるように、描く前に細部に計算した上で確認図(デザイン図)にしています、はじめは少々時間がかかりますが結果的にスピーディに出来るのです。

作図には扉、引出しなどの目地(隙間)も何ミリするかまで計算しています。

但し、お客さんに提出する図は、あまり細部に数値を書き込むと図がかえって解りづらくなるので表示する数値は最低限にとどめていますが、作る時には細部の数値を明らかにしています。

一見同じように見える図面も作る側からすれば、その中身はまったくの別物なのです。

扉に使う開き止めフックの事を「打掛」と言うそうです。

コレまで、このタイプは近くのホームセンターで入手していましたが、行ってみたところ売り場にありませんでした。

仕方なくネットを調べて購入

その時、初めて「打掛」と呼ぶことに気付かされました。

以前買っていたものより石目調で小さくて、いい感じです。

バーチ材で作った飾り棚キャビネットに取付ました。

バーチ材は硬く、完全に下穴を開けないと小ネジも入りません。

話は、まったく変わりますが、今やっているテーブル5台の天板接着に時間がかかりそうなので・・・

間隙を縫って、今日から自作集じん機の設置を平行して実施します。

さて、どうなること「やる気300%」は必要です。

今朝、本棚を先日送ったお客さんから届いた画像

柿渋で作ったのですが、壁の接地面に床の巾木分のスペーサーを設けていました。

明らかに下のスペーサーは柿渋が塗られていません。

これは塗られた面を逆に取り付けてしまってります。

私と家内二人とも顔見合わせて真っ青

とりあえずお客さんにお詫びと対処法を探るべくTELしました。

私「代替え品をすぐ送りましょうか?」

お客さん(怒る様子もなく)

「もう本を入れてしまってるのでスペーサーをそのままにしておきたい」

私

「でも柿渋はこれから色が変わりよりハッキリ色の違いが目立ちますヨ」

お客さん

「そのままにして自分で柿渋を塗りますとのこと」

早速、柿渋を送って対処することで落着

この事以外は「大満足」とまで言ってもらって・・・・優しい物分かりのいい人で

助かった

「スーパークレーマー」だったらと思うと・・・・

しかし、こんなドジは初めてです。

最終の検品は奥さんにまかせていますが、私よりはるかにキビシ~ので安心しておりましたが・・・・・

でも取付間違いをしたのは私なのです 、柿渋は塗った直後はほとんど色の変化が無く、取付間違に気が付かなかった、画像は10日ほど経過しているのではっきりしてきたと言うことだと思う・・・・

、柿渋は塗った直後はほとんど色の変化が無く、取付間違に気が付かなかった、画像は10日ほど経過しているのではっきりしてきたと言うことだと思う・・・・

反省500% 今後気をつけます。

今後気をつけます。

今日も午前中は隣の高槻市のマンションに計測・相談に自転車でポタ・ポタと行ってきました。

ココのところ毎日のように計測の依頼がある。

この方も土曜日に会社に来られ、概算見積りOKを頂いています。

来られた時は和室に奥行きの浅い本棚と言うお話でしたが、行って話を聞くと、奥行きの浅い本棚のような飾り棚で壁吊りのような物が希望だが・・・

壁にはネジを打ちたくない。

けっこう難しい注文です。

行く前とぜ~んぜ~ん違うじゃんか!

畳のへりと天井の芯を利用して再デザインとなり3,4日いただく事を伝え、帰社

ここんとこ、こんな感じ多いな~

昼から遅れを取り戻すため、猛ダッシュで作る作業に入るぞ!オッ!

昨日は隣の箕面市に、お客さんの依頼で計測に行ってきました。

先週ご主人が来社され概算見積りを了承頂いております。

訪問してみると

奥さんはパッチワークを趣味にしておられていて(職業かと思うほど、けっこう本格的)

創作部屋にワイド3000奥行き450高さ2400mmの収納ラックを既存のチェストやラックを交わして、その上の壁面に作ると言ったご依頼でした。

聞いたご希望をまとめると。

この内容から私がお話したのは次の通りです。

現状から継ぎ足しで考えるのでなく、総合的に一から考えてみていかがですか?

透明ケースのサイズを測り、既存のチェストやラックを交わして作るより、それを無視して上から下まで収納棚にしたほうがスッキリ収納でき単純な分、製作コストも下がる、分類収納はそのラックを元に考え直し、既存の透明ケースは可動棚にすることで対応可能です

継ぎ足しで作るより綺麗に収納できるのでは?

またコンクリートの梁を利用して補強を図ることで余分な補強を省き、棚板のワイドを1000mm以上すれば、棚板は倍になりますが縦の側板も減るので価格的にそんなに高くならずに済むと思いますが、いかがですか?。

と、お話すると奥さんにも賛同をいただき再度、デザイン図を作成することで戻ってきました。

そこで帰りがてら思ったのですが・・・・・

やっぱりオーダー家具は実際に会って、いろいろな希望を聞いた上で、その方の要望に沿ったものをデザインして上げることが一番良いとあらためて感じました。

そんなんあたりまえの事やん!

でも・でもです、時間のかかるオーダー家具の相談や計測・デザイン見積り、といったものは本当は無料でできるものでは無いのです。

キャンセル覚悟で、これに時間を浪費していては、会社が潰れちゃうんです。

特に最近は、丸一日以上かけた見積りも 返事も無く、あっさりキャンセル・・・多いのです。

という訳で、ウチのような「父ちゃん母ちゃん」的な製作所では注文内定でないと動けないのです。

ごめんね!

来社頂いての相談やイメージ持ち込の概算見積りは無料で対応しています。

但し、イメージも決まっていいない段階でのイメージ提案・・などには対応していません。

私が思いますに希望のオーダー家具を安く作りたい方は、実際に作る側に希望をよく伝え、見積り前の相談を十分にすることです。

そしてご自身で出来る労力は極力惜しまず、作り手側に無駄な営業労力を使わせないことです。

製作所にとって、作ってる1時間も、訪問にかかる1時間も同じなのです。

今、新しいラックを作っているのでノックダウン製法についいて少し話しておきます。

ノックダウンとは簡単に言うと組立て式のことです。

家具に携わっている方はご存知と思いますが、知らない人も多いかもしれません。

組立式?それは安物家具のこと???とは違います。

確かに市販されている安価な本棚なんかでノックダウン式と称されていることも多いです。

しかし私の言うノックダウン製法とは

「大きな家具を小さく作り運びやすく、組み立て易くする作り方」を言います。

オダーメイド家具は完成品で作ることが多いのではないでしょうか。

作る側からすると完成品の方が作りやすいと思います。

ウチでも小さなモノは完成品で作ることも良くあります。

ノックダウン製法は、複数の異なるパーツに同じ加工を0.1mm以下の精度で加工するため、小さな工房では敬遠されがちです。

また設計も、組み立て易くする工夫や金物の知識が多く必要で家具作り4,5年の経験では難しいのでは無いでしょうか?

完成品家具の設計よりはるかに難しいのです。

でもウチは30年以上の経験があり、私はメーカー時代に嫌と言うほど研究して来たので。そのノックダウン製法が得意なのです。

でも、家具作りをされている方、プロの建築業者の方を含め、その製法の違いに気づいている方は少ないようです。

残念ダス!

確かに作っている物を見ると日本の職人さんの加工レベルは高いと感じています。

しかし、ことノックダウン製法については、あまり好きでない方が多いようで、あまり普及していません。

ヨーロッパでは主流でノックダウン金物の研究が良くされていて優れたものが多い、特にドイツ製は頭2個分出ています、日本製は残念ながら負けています。

この新しいラックもドイツから取り寄せた金具を使っています。

途中で金物の在庫切れたので続きは後日。

ちょくちょくメールで木工技術に関して質問をいただくことがあります。

答えやすい質問、答えにくい質問があります。

昨日は木材加工について学んでると言う、学生さんから以前に私が作った家具について

「どのような工夫をされていますか?ご教授ください」と言った質問が寄せられました。

ごっっご教授!!!えっえっ!何を??

質問の内容が漠然としていて・・どのように答えるか一瞬考えてしまいました。

卒論にでも使うのかな????

メールでの質問はもっと具体的にしてちょうだい。

結局「私は教師でなく、あいにく説明する術を持っていません」と言って、あいにくの返信をしました。

独自の加工技術についてはマル秘のものもありますが、別に隠す程のモノでもありません。

特に木工を志す若い方には、良いモノ作りに役に立つのであれば極力応えたいのですが・・

でもメールで、どこの誰ともわからない方に「ハイ分かりました」かと答えられるほど、人は良くありません。

真剣にモノ作りに挑んでいる方なら喜んで教えこともできますが・・・・

まっ!そんな人は、まず聞いてこないだろうけれど・・・・

「チョット教えてョ」「チョット聞いて見たろ」と言ったノリの方にはゼッタイ教えたくない。

へそ曲がりで意地悪なんです。

実際に作らない方がオーダーメイドで家具を作る時は「どんな物を」と考える時は事前に相談があるものと考えていましたが必ずしもそうとは言えないようだ。

特にネットなどでは事前相談はほとんど無い。

今、製作中の「壁面キャビネット」の方も一度TELしましたが「床巾木」などは教えてもらえず、制作前の事前相談はほとんどありませんでした。

あまりひつこく聞くのも失礼かと思い聞くことをためらっているうちに、指示の通りに制作することでご注文になりました。

これでいいのかな???と思いつつ作ってしまいました。

私としては事前相談はけっして「面倒だ」とは思っていません。

それを聞くことも仕事のウチと考えています、むしろ好きな方です。

但し、最近の人の傾向で「相談したってんねん」「質問したってんねん」・・・・的な態度の人には相談してほしくない。

他人に物をたずねる時は「それなりの礼儀」は身につけた上で、事前相談大いにけっこう、無料です

もう5年ほど前の話ですが「出張事前相談、見積り」無料としていた時期がありました。

ある日電話で

「棚を見積もってもらいたいんですが、◯◯月◯◯日◯◯時に来ていただけませんか」

ハイ、分かりました。と喜びいさんで出かけました。

雨の降る日でした。

雨なので道路が混むといけないと思い、少し前に出て15分ほど約束の時間より早くつきました。

ピンポーン

電話頂いた奥さんは留守でご主人が出てこられ、「もうすぐ帰ってきますから中でお待ちください」ご主人は丁寧な方

ほどなく奥さんが戻られ・・いきなり「◯◯時と言ったでしょヽ(`Д´)ノプンプン」お怒りのご様子

私は「どんは棚をお見積りしましょうか?」と聞くと

奥さん

「そこの押入れの中に棚を作って欲しいの」

私は失礼して押し入れを開けさせていただきますと中には布団がぎっしり・・・・

私「あの~布団がいっぱいで計測が・・・・・・」

奥さん(洗い物をしながら)

「あ~それ出して測って!」

私 初対面のこともありココで(# ゚Д゚) ムッカー「なんで俺があんたの布団、上げ下ろしせなアカンの?」

必死で抑えながら布団を出して測り、おおよその価格を告げると

奥さん

「主人とも相談してみます」

私は悶々とした気持ちで帰社

「明日から無料相談取りやめ」を決定しました。

水曜日、定休日だったのですが納品に行きました。

お客さんに片方を持ってもらい二階の設置場に上げた所で、作ったラックの全長が設置場にはいらないことが発覚・・・・二人で「こら・・エライことになった」と顔を見合わせ^^;

ラックの全長は2160mm、壁の距離が2160mm、壁下の巾木間が2140mm、これでは幅詰めしないと、どおあがいても収まりません。

お客さんとの相談で余分目に70mm幅詰めすることになりました。

幸い定休日であったので、持ち帰り即加工して、夕方5時頃再度持って行きました。

一列上から下までのすべての部材の幅詰めは時間がかかりました。

こういった加工は絶対に失敗が許されないので慣れた者でも緊張します0.5mmの誤差はアウトなのです。

その後、お客さんから無事組立できましたと画像を頂きホッとしました。

お客さんの計測間違いで追加の料金は頂いたのですが・・・・

今まで多くのものをネットで注文をいただいていますが、これまでお客さんから「入らない!」と連絡いただいたことはありません・・・・

でも言ってこないだけで、こんなことちょくちょくあるのではと思いました。

作る側は数字のみを目指し加工するので、計測のついうっかりがとんでもないことになります。

お近くで計測に行くときは、我々でも見間違いはないか?また設置場は同じところでも数カ所mm単位まで正確に測ります。

とにかくピッタリに作るには計測の正確性はとっても重要なのです。

このへんをいい加減に考えてると後で後悔するのでオーダーを考えてる方はご注意ください。

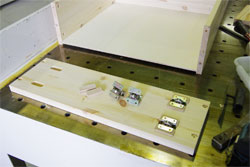

この新しい戸車は車輪がベアリング入で大きい、底板の板厚を25mmだがスペーサーで5mm高さを上げた

この新しい戸車は車輪がベアリング入で大きい、底板の板厚を25mmだがスペーサーで5mm高さを上げた

通常は2個で十分なのですが4個付けました。

これなら重いラックに移動にも耐えることが出来そうです。

この戸車はレール込みで約1万円弱しました。

加工費を考えると、そこそこ価格はかかりそうです。

でも需要はありそうに思います。

それにしても暑い日が続きます、じっとしていても汗が噴き出る・・・・

先日、静岡に行った時、ついでに本棚メーカーに立ち寄った。

実は現在製作中のスライド本棚の戸車をどれにするかで悩んでいました。

これまでもスライド本棚のご依頼は、ちょくちょくいただいていましたが、正直言って戸車がいいのがなく、「壊れやすいのでやめたほうがいいですよ」・・・なんて

体よく断っていました。

戸車の丈夫な物はあるのですがスライド本棚のように重量物を動かすには設置場の完全な水平が要求される。

一般住宅は案外凸凹があり水平を望めない。

そこで上下スライド出きるものはないか?とネットで物色すると、ある本棚メーカーがオリジナルで作っていいました。

同業者なので・・・ダメ元でTELしたら快く譲っていただけました(感謝!)

ベアリング車で耐加重も十分な設計です。(これならバッチリ!)

オーダーメイドのTV台にコンセント(家具用)を取付けました。

ルーターで抜いた穴に差し込むだけ

天板用なのでホコリが入らないようにスライドしてコンセンとを差し込むようになっています。

このTV台は3個付けました。

今日、納品に行って来ました。

二分割での搬入となり、お客さんに片方持っていただき無事完了。

引き戸の戸車は今まで平滑車を使っていました。

見た目は安っぽいが、ホームセンターで簡単に入手できて、丈夫で壊れにくいのが良いと思います。

でもこれ調整が出来ないんです。

調整のできるタイプは扉厚が25mm位の物はあるのですが、18、19mm程度の厚みの扉のものは知りませんでした。

そこでネットで調べたらありました。

これからは、この調整できるスライド戸車を使うことにします。

5mm程度上下できるので扉の合わせが楽にできる。

これまで製作時は調整して出しますが、お客さん宅で床の凸凹で隙間が出来ないか???と気をもんでいたけどこれを使えば引違い戸の制作はググッと楽になります。

家具作りをやってる方なら分かると思いますが、木工には数学が欠かせません。

これは、広い意味では木工だけに限らず、モノ作りには全て共通して言えることだと思います。

木工技術と言えば、ノコギリ、カンナ、ノミ・・・等の扱い上手と考えられがちですが・・・それも重要なのですが、家具作り置いては、もっと重要なモノが数学なのです。

家具作りは、この数学に自然要素(木の反り・伸縮、経年変化等)と、使う人の人間工学プラスされ、より複雑なモノになります。

この数学的計算がしっかり出きるか否かがプロと素人の分かれ目と思います。

子供の頃、数学の時間が一番嫌いだった私が家具作りをしているなんて・・・不幸としか言い様がありません。

お客さんから棚板の耐加重について何Kgぐらい???なんてよく聞かれます。(答えに・・つまる)

こちらとしても、40Kg 50kgと数値で示したいところですが本棚の棚板などは数値で示すことは案外難しいのです。

しかし使う方の側にすれば数値で知りたい気持ちは痛いほどわかります。

確かにネットなどを見てると実際にKgで具体的に示してるサイトもありますが・・・・何を元に出した数値かはほとんど示されていません。

耐加重を数値で表す時は本などの重量物が乗った時、大きく分けて3段階あります。

例えば

段階ごと数値に置き換えれば大きく違います。

また棚、中央部、端、全体での大きく違います。

多くの場合お客さんが知りたいのは2番の「反ってるな」と感じる時点では無いかと思うのですが・・・

2番の場合は人によっても感じ方が違うので、より難しくなります。

オーダーの場合は棚板の板厚、長さ、奥行き、ジョイント方法、樹種・・・等でも違います。

耐加重を示す場合は計る場所、時点、その他諸条件を一定に決めないと数値で示すことはできません。

ですから当社では諸条件をハッキリさせた後、おおよその数値と感じを目安として示す事にしています。

余談ですが、20年ほど前、当社でもカタログ制作にあたり「ストーレ」と言う既成品の木製本棚を公的試験上に持って行き検査したことがあります。

そしたら出たのは棚板一枚あたりの破壊加重は5枚すべて700kgを超えていました。(*_*)

ビックリしたのはそれだけでは無く、壊れたのはすべてジョイント部スチール製の部分でした、その時木は鉄より強いことを実感しました。

じゃ!!700kgなので4枚なら2t800kg ?????

カタログにはそんな数字乗せられない事となり、一枚あたり50kgとカタログには記載となりました。

ネット等で数値で耐加重を示していることをよく見ますが、合板仕様のところがほとんどです。

耐加重について作っていてハッキリ言えることは

木材仕様と合板仕様では木材の方が耐久性、強度の面からは圧倒的に強いといつも感じています。

お客さんから家具作りについてあれこれ相談を受けることは仕事ですので、よくあります。

例えばお客さんから部屋にピッタリの本棚について相談を受けたとします。

話が具体的になってくると「デザイン見積り図を作りましょか?」と言うと

お客さん「デザインなんて・・・そんな大層なことはしていただかなくて け・ けっ・けっこうです、ただの本棚でいいです」

なんて答えが帰ってくることがしばしばあります。

どうも、専門の「デザイナー」がいておしゃれな形を考えてくれる、そしてそれが高額であることを連想しているみたい。(一般的にはけっこう多いかも)

そんな時、「特別にカッコのいい物を考えるわけでなく、実際に部屋に合わせて作るとなると、すべてお任せ以外は、どんな小さな物でも確認のためのデザイン図はあったほうがいいですよ。」

と言った具合にこちらの意図を説明するのでけれど・・・・デザインと言った言葉に誤解があるみたい。

そんな時、家内から「確認図」の方がピンと来るのでは・・・・と言われ 「それGood!」

「それGood!」

そこで今年からは「見積りデザイン図」を「見積り確認図」と呼び方を改めることにしようと思います。

本棚を作って欲しい方からの相談で、背板を付けた方がいいか?付けない方がいいのか、と聞かれたので家具の背板について私の意見を書きます。

結論から言いますと私は扉や引出し等を設ける箱物(キャビネット)以外、本棚は背板が無い方が好きです。

しかし一般的には背板を付けたものがこれまでの主流となっていますし、なければならないものと思い込んでいる人も多いと思います。

これは量産化による日本独自の「フラッシュ(中空)構造」の影響もあり、強度面を背板に依存したデザインが多いためです。

確かに背側に2.5†4mm程度のベニア板を入れることで左右の揺れには効きます(前後はあまり効かない)また背側のアラといった物も隠してくれます。

しかし私は30年あまり、この背板をどのようにすれば排除出きるかを考えて来ました。

その結果、横揺れ止めの「貫桟」とヨーロッパ方面でノックダウン(組立式)家具に使う金物を上手く用いることで、強度に関しては背板を入れた時よりも強度を確保することが出来ました。

このことで本棚は壁面を背板代わりにするため、構造的にも無駄がなく、見た目にもスッキリとキレイに出きるようになりました。

もちろん必要な場合は背板を用いたデザインも作っています。

ウチでは独自の「ジョイント方法」を用いていますが、背板を無くすためには、接合部の強度がカギとなります。

30年間、ドイツから金物を取り寄せたり試作テストを繰り返した結果は、今使ってるジョイント金具が最も良く、その他ではできません。

金具を自作したこともありますが今も、もっと良い物はないかと探し続けています。

ある日のこと建築デザイナーの方からの依頼で本棚を作ることになった。

この方の手がけてる新築中の家に横幅約3m高さ2.2m奥行き25cmが2台とその他3台

内容を聞き早速見積りデザイン図を作成して送ったところ

「一番下と一番上だけ固定で途中の固定棚廃止、すべて可動棚にしてください」と変更の依頼があった。

おっ!と・・これは難しい変更やな・・・と思い、対策を何点か用意して、取りあえずデザイナーさんの意見を聞いてみようと思い

「作ることは問題ありませんが、かなり大きな本棚ですので本が乗った時の加重を考えると途中に2箇所程度は固定する棚板が無いと側板が反って問題があると思いますが、何かそれについて対策はお考えですか?」と聞いてみたところ

「それも、そうですね。」あっさり原案の通りでOKとなりました。

建築デザイナーさんなので、それくらいのことは承知のうえで、あえての変更依頼と思っていましたが・・・・

対策考えてたのに・・・な†んやん「言うてみただけ」かいな・・・転けそうになるわ!

デザイナーさんは30代後半くらいの方でプロフィールを見ると数々の賞を取ってるし、すでに色々な物件を手がけてるエリートデザイナーみたいやけど・・・・・

様子から察するに、形はカッコエエもん考えるけど・・・作るのはすべて業者まかせみたい。

自分ではカラーBOXも組んだこと無い・・・と言った感じ・・・・・に見えた。

名刺を見ると、インテリア・家具デザイナーとあり・・・再びギョ、ギョ 危うくアゴ外れるとこやった。

まっ!注文くれたし、こちらとしては嬉しい限りで  バンザイやけど・・・・・

バンザイやけど・・・・・

一体、デザイナーって・・・何なん??????

タタミのような高さ180cm×120cm×厚み4cmと言ったスピーカーがあるらしい。

来店にいただき画像を見せて頂いた。

この方は何かイラストと言ったものは何もありませんでしたが、ご自分のイメージがハッキリしていました。

私としては見たことも使ったこともありませんが、ご依頼者のイメージがハッキリいていれば話を聞いてデザインすることも可能です。

但し、「タタミのようなスピーカーがあるんだけど・・・なんかいいラックを作ってくれない」ではデザインは難しいでしょう。

昨日、定休日でしたが以前から古くなったシステムキッチンの扉の張替えと食器棚の見積りを頼まれてたので朝から相談に伺った。

この方は以前に本棚を作ったことがあり、どんな食器棚をイメージされているかはまったく聞いていませんが以前に本棚を作っているので、おおよその予算も理解されている。

場所も市内で近いから相談に伺った次第です。

伺ったところ通販のカタログなどを引き合いに出して希望をご説明いただきました。

イメージを受け止めようとしましたが、具体的なイメージと言ったものはあまり無い様子で、現状からの脱出と漠然と要望があるだけでしたので1時間半†2時間ほど様々な要望を聞き私なりにまとめ、その場では完成予想を口頭で説明して、だいたいの共有イメージを話し合い、後日デザイン図にまとめることにして訪問を終えました。

作るもののイメージがはっきりしていれば、見積り価格を出すことや、どの様にデザイン(実現)するかは難しくありません。

しかし、作るもののイメージ作りとなると要望、希望と言ったモノを聞き、ご依頼者に変わってイメージを作らなければなりません、1時間で済む場合もあれば一ヶ月話し合ってもイメージが定まらないケースも多いのです。

この方は大枠の予算をクリアしているので、話も比較的スムーズに運び、共通イメージに早く達することが出ました。

なぜ、この様な話をするかというと、この方のようなケースはとても多いということです。

既成品では解決できないのでオーダーしたいがあんまり高いと・・・・・見積りを頼むにもハッキリとしたイメージは無いのでどんな風に頼めばいいか良くわからない。

この様な場合は見積り以前に、まず予算をご相談頂ければ話もスムーズです。

ある方からワインラックを作って欲しいとの依頼がありました。

内容から、だいたい¥60,000前後ぐらいと概算見積もりを告げると予算的に合ったみたいでご依頼となった。

そこでデザイン図を作りました、図には瓶を置く切ヌキのφの直径も細かく書き込みました。

その方はデザイン図には触れずに「ワインの空瓶を送います、売られているものを含め様々な角度から丁度良い切ヌキをしてください」と言ってきた。

おっとっとっとと・・・・これは困ったと思いました。

ワインの市場調査までしていたのでは時間が掛かるし、適当なゆとりには個人差があるし一つ一つ確認しながらヤスリで微調整しろと言われると・・・・・困る

「デザイン図に記された切ヌキサイズφmmを変更して指定して頂ければご希望の通りに切り抜きます」と返信すると・・・・

ソレっきりなんの連絡も無くなりました。

何日かかるか分からん市場調査したり、60箇所の切ヌキをいちいち瓶とにらめっこしながら作っていいたのでは¥60,000が¥150,000頂いてもあいません。

こんなケースは、完成まで何日かかるかわかりませんので、ウチではできません。

少なくとも「金に糸目は付けない」と言う方で、価格も事前にはわからないので、かかった費用を請求する作り方でないと引き受けられません。

この方の場合は事前に分かったので良かったけど・・

これまで2件ほど受注してから後で言われたケースがあり、もう、もう懲り懲りです。

一旦完成したものを元に戻したり、リセットはできません、作り始めると完成までは一直線です。

オーダーで家具をとお考えの方は、よく考えた上で、要望、希望は具体的にしてください。

ご自身でよく考えることはオーダー家具を上手く、安く作る上で重要です。

オーダー家具を作るにもその作り方には大きく分けて2つあって一般の方はこれをあまりご存じない。

それはデザイン図や設計図と言ったものを入念に行い数値計算を元に作り上げるやり方(NC制作)

もう一方はイメージからおおよそのデザイン図描き、特に設計図と言った物は作らずに各部をすり合わせをしながら徐々に完成させるやり方。

前者は工業的、後者は工房的とも言えるかもしれません。

これまでオーダー家具と言えば後者の工房的なところがその職域を担ってきた、建築業者が窓口になっている事が多い。

一方、工業的なところはハウスメーカー、家具メーカーなどがあり比較的大きいところが多い。

それぞれに一長一短がありどちらがいいとは一概に言えませんがその違いを工房的、と工業的に分けて違いを整理してみます。

工房的

反面、加工に多くの時間が必要、打合せに時間がかかり「おまかせ」となるところも多い。

工業的

ウチはと言うと設備は工業的、規模は工房的、中途半端なところに位置してる

現在、遠くで行くことの出来ないお客さんにい壁面にピッタリのオーダー家具や本棚を作ることに挑戦中。

YouTubeに動画をアップしてみたこれはテストです。

ウチではお客さんとの確認のため見積りデザイン図と言うものを出してます、有効期限は2週間と短めです。

何でか??

以前、見積りデザイン図を出してから何の連絡もないまま数ヶ月、場合によっては半年以上してから注文してくる人がいて困った。

何でかというとサイズオーダーやオーダーメイドは個々のお客さんごと内容が違いどれも同じでない上、細かな約束事がある、その内容すべてデザイン図に書き込めるわけではないので覚えておく必要が有る。

そんな訳であんまり時間が経つとそう言いた細かな約束事がボヤけていまう数ヶ月経ってしまうと、うろ覚えで自信が持てなくなる。

すべての事を書き記しておけばいいのかもしれんけど、みんな書き込むとデザイン図が字だらけで見づらいし、感覚的な事や書き込めないものもある。

まだキャンセルかもしれん段階であんまり手間は掛けたくないこっちの事情もある。

毎日新しいデザイン図を描いてる者としては覚えておくのは2週間ぐらいが限度で新しいお客さんのためにもそれ以上は忘れるようにしてる。

2週間以上検討期間が必要な方は申し出ていただければ保留にしておきます。

そんなわけで的確なモノをお届けするためにも見積りデザイン図後の変更はお早めに。

アウトセットとは側板に対して表板が外側にかぶるデザインのこと。

久しぶりにスライドレールがない引出しの注文が入った。

レールはそもそもザラザラですべらん合板の引出しを滑るように開発されたもの

木の場合は下手に作ると滑らんけど丁寧に上手く作れば滑るようになる。

作り手それぞれにやり方は違うけどやっぱり経験が浅いとマトモなもんはでけん。

| 本棚のフレームは 天板 側板 固定棚 補強板 底板からできている 強度を考える上で最も有用な事はこれらのパーツジョイント方法にある この本棚には背板はない 言い換えれば背板なしでもしっかりしている。 これ案外難しい |

| 可動棚を載せれば完成する。 |

ついに取っ手が出来上がってきた。

なかなかの出来栄えやと思う。

以前から取っ手は多く使ってきたけど木の家具にはアイアンブラックの取っ手が最もしっくりくると感じてた。

特にパイン材にはバッチリや!

この鉄らしいゴツゴツ感が手作りの風合いをより一層引き立ててくれる。

工業的に量産されたものには出せない味やと思う。

近うちにタンスを作ってショールームに展示するすつもり。

木工接着剤について

一般的にホームセンターなどで販売されてる木工ボンドは酢ビ系接着剤(酢酸ビニル)がほとんどです。

乾くと透明になり粘着力があり使いやすいものですが一般的には水分に弱いとされています。

木工ボンドと言っても実は数百種類もありそのなかの酢ビは一つにすぎません。

用途により使い分けが必要ですが、それにはそれぞれの接着剤の特性を掌握して接着方法を研究する必要があります。

フィンランドでは集成材工場をよく見学に行きましたが接着剤の取扱いは鍵のかかった別室を設け管理し何を使っているかは企業秘密で見せても、教えてももらえませんでした。

それが示すように木工における接着剤の重要度はとても高いのです。

接着剤は水分に強い物、そうでない物いろいろですが大小の差こそあれ水分により劣化します。

木は常に水分を保有しています、その水分が何年もの長時間さらされることにより接着剤が劣化してきます。

完全に劣化すれば接着は外れてしまいます。

よく家具のプリント合板がめくれている事がありますが接着剤の過年劣化によるものです。

このような木工ボンドと水分の関係を知り加工技術やデザインに反映させて作ることは家具作りには欠かせません。

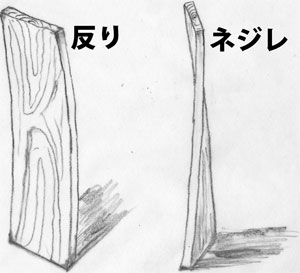

木で家具を作る場合の厄介なモノがき反りやネジレがあります。

絵は少々オーバーに描いていますが乾燥のやり方によっては絵のようにもなってしまいます。

一見、真直ぐに見える板も厳密にはすべて木材は反りやネジレと言った特有の癖を持っています。

木製で家具をデザインする場合はこの特性を考慮してデザイしなければなりません。

この特性は少し厄介にも思えますが

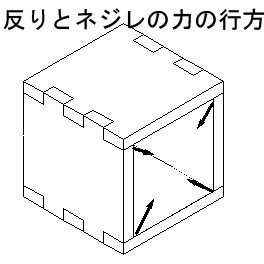

実はこれが合板などにない木製の強度を作り出しますになります。

例えば図のように箱にした時、板はネジレたくてもネジレる事が出来ません。

この時、木の癖は消えて矢印のように内側に力だけが残り箱全体の強度を作ります。

この強度がどれくらのものかは樹種、木の乾燥状態、部位などにより異なるため知識として得るには経験と技術が必要です。

木材の癖を取り除いた合板ではこの強度は作り出せません。

木材で構造物(住宅、家具)をデザインする場合はこの知識は重要な基礎知識となります。

この知識は机上の理論では得ることは出来ません。

木を切ったり、削ったり、長い年月の観察・・と言った経験が必要で理屈では解決だきません。

現存する昔の建物や家具を見るとこの癖の計算が見事にされていて感心してしまいます。

それに比べると現在のものはそうした知識や経験を無視し理屈だけで作る傾向が有ります。

一見同じように見える物も使ってみればすぐに違いは出てきます。

子供の頃育った家に古めかしい大きな机が有りました。

その机が今でも頭の中に残っていいて家具を作るように成ってからはなおさら強く印象に残っています。

誰がどの様に作ったかは分かりませんが現代のような進んだ道具のない時代にずいぶん時間がかかったと思います、とにかく丹精を込めて作ってことは確かでしょう。

そのデスクを思い出しながらデザインしてみました。

CAD(設計作図ソフト)なるもを知っていますか?

Web上でデザイン情報のやりとりには最近では書かせないツールなっています。

ここらでCADについて少し触れておきます。

出始め頃、新しいモン好きの性格で早速2DCADを購入しました。

時間のかかる作図の苦手な私には、すぐ消せて書き直せるこの道具は夢のような出来事で

「なんとまー便利なもんやなー」と関心にました。

おまけに大きなA1版でなくA4用紙に書き込め持ち運び安く、イイトコずくめでした。

現在では有料、無料いろいろあってそれぞれ一長一短です、ただ言えることは無料にこしたことはありません。

私が使い始めた頃はきっとなかったと思いますがJWCADという無料のソフトが有り少し試してみましたが十分使えると思います。

私の使っているソフトはVectorWorks3D(有料)です、当初は組立図の作成にだけ使用していましたが現在は主にこれで作図しています。

但しモノ作りの観点からは2DCADの方がいいと思います。

2Dがいいと言いながら自分は3Dを使っている矛盾があるようですがプレゼン機能が豊富なためWeb上で一般の方のやりとりにはいいからです。

残念なことに最近のCADはPCに強くなければなんのことかさっぱり分からんことが多いのでPCの基本はおさえておいた方が良いようです。

必要以上に難しく考えずトライすれば案外簡単です、全くパソコン音痴の私の家内も見よう見まねでCADを使っています。

デザイン図がなくてもモノを完成させることは可能です。

但し、他の人に説明しようとすれば何らかの絵図は必要となります。

それには大きく分けて2つのタイプがあります。

この線引きがあいまいで同じように取り扱われているケースが多いようです。

一見、同じように見える図ですがその中身は全く違います、デザイン図は図に書き込めない作るための情報がたくさん含まれており全てを描き込めば図は文字や数字で埋め尽くされ図として見づらくなりため、割愛した状態で図にまとめます。

デザイン図とはまだあいまいな状態をデザインと言う作業を経て現実のモノにつなげるための図です。

デザインを始めた段階から作ることはすでにスタートしていてあいまいなモノの入る余地のないハードなモノなのです。

私はオーダー家具の見積りの依頼があると一番初めにすることはデザインの作業です。

「デザインの作業」仮想制作

デザインの作業に入ると、一度、頭の中で木を切ったり、削ったり、ジョイントしたりと実際に作るときの作業と同じ事を仮想空間の中で仮制作し、一旦完成させます。

最初はピントがあいませんが、経験を詰めばテレビで見るように細部までハッキリ見えるようになります。

その後、同じく仮想空間の中でゆすったり、たたいたり、剛性や使用に対する問題点を想像力でテストし最終にデザイン図とし描き出します。

(この作業を私は下書きDessin+ingデザインと呼んでいます)

完成までの流れ、イメージ⇒デザイン(仮想作業)⇒デザイン図⇒設計図⇒制作⇒完成となります。

このようなデザイン(仮想制作)は実際に作った経験のある者でないとなかなかできません。

デザイン図と言えるものはこの「デザインの作業」を経たものだけです。

そして、このデザイン図を描ける者をデザイナーと呼びます。

西欧、私の知る限りのフィンランドなどでは制作現場におけるこのデザイナー権限、地位は非常に大きく、ある意味会社の社長より、ずっと上に有ります。

この土壌が良いデザイナーを育むようです。

以前、北欧Finlandの工場で私の製品をすべて制作していました。

その頃、出会ったフィンランドの学生のデザイナーについて少し話します。

15、6年前のある日の事、工場の事務所にいくと若い学生が私を待っていました、木工大学の5年生で卒業間近とのことで、聞くと私にデザインを見てもらいたいとのことで10枚程度の手描きのデザインスケッチを持参していました。

それはシェルフをデザインしたものでスケッチは上手で解りやすく1,2目を引くものがありましたが、私が驚いた事は10枚すべて明日にでも工場で作れるものでした。

後で聞いた話ですが私が来る前に1度工場に見学に来ていたそうで、サボンリンナ市からの要請で来ているらしく私がそのうちのどれかを採用すれば市から大学資金援助が出るとのことらしいことが後でわかりました。

フィンランドでは卒業間近の学生にメーカーに出向きこうした「腕試し」をよくさせるそうです。

そこで彼に聞きました。

「一度工場を見ただけ木工機器の加工限界や性能がわかるのか?」と聞いたら

「はい、わかります。大学では1,2年は機械整備から始まってひたすら木工作業の毎日で3年から職人コース、工場長コース、デザイナーコースに別れ勉強するため機械や技術的な事はだいたい分かっています」

この大学では一般工場の下請けや制作依頼をこなし一般の木工所ように仕事をうけて学校の運営資金に当てているそうです。

私はこの事を聞いて木工の国Finlandではデザインに関する考え方が日本とでは全く違うことにカルチャーショックを強く受けました。

まだ若く未熟とは言えこの学生こそデザイナーといえると感じ、この考えこそ正しいデザインでありデザイナーだと思うよになりました。

このショックはその後の私のデザインに関する考え方に今も大きく影響を与え続けています。

デザイン図を3D(立体)か2D(平面)で表現するかは状況によりますが私は2Dを使うようにしています。

3DCADを手にしたときはおもしろがってパソコンで立体図をよく作っていいましたが、本当に必要とするケースはほんのわずかでほとんどの場面では2Dのほうが使い道が多いようです。

3Dはイメージを伝えるのにはいいのですが細部の確認には2D(平面図)のほうが解りやすいようです。

まだデザインに入る前のプレゼンには3Dもいいのですがデザイン以降のデザイン図などは2Dでないとわかりずらいと思います。

また少しなれれば平面図を見れば頭の中で3D化することは出来ますのでこのほうがスピーディーのようです。

3DのCADなんかの出現で建築業界などでは3D化されたデザイン図を多用されているようですがCADを扱える人が必ずしもデザインのできる人とは限らず、いざ作るとなれば制作面とのすり合わせにかえってい時間が掛かっていしまう事が多いと思います。

建築は作るものが高額なためそんな事も許されるのしょうがやはり無駄で有ることには変わりないと思います。

仮に全てできる一人が存在すればその人間の指示のもと手分けして作れば一番合理的だと思ういます。

それをできる人こそデザイナーと言えるでしょう。

一般的にデザインと言う言葉からはビジョアル的なセンスを感じさせるモノを連想されがちですが私はこれをデザインの誤解と感じています。

そもそもデザインとは作ることそのもののことです。(形状はその中の一部にすぎません)

その言葉には作ることに関するあらゆる要素が組み込まれています。

例えば家具が作られる過程では使いこなさなければならない道具、木材の知識、人間工学・・など様々なことに裏打ちされた形状がデザイン図となります。

したがってデザインには

様々なタイプのデザインがあります。

良いデザインをするには習得した勉強や経験、そしてそれを生かした知恵がデザイナーの差となります。

良い形だけを見て「デザインがいい」と言うことがありますが、デザインを形の角度だけで判断している誤解から出る言葉です。

デザインの作業は電卓片手に考える時間も多く、けっこう地味で骨の折れるものです。

けっして安易な思いつきや人の目を引くような気をテッラた物ではありません。

オーダーメイドの家具を作っていて思うのですが、この辺を誤解している人が多いようで話がすれ違うことが多く、このため希望の物を完成させるまで必要以上時間がかかり結果的に無駄にコストがかかることがあります。

これらはすべてデザインと言う言葉の誤解から来ていると感じています。

デザインを辞書で引くと(形状、意匠)などとありますがこれは最初に翻訳した人の間違いと思います。

デザインとは発想からが完成に到るまでの全てを意味していています。

Designを正しく理解しましょう。 (日本語では訳せない言葉です)

行ってきました。

大阪インテックスで開かれたリビング&デザイン展。

正直ショボかった。

住まいの「リノベーション」???

住まいを「リノる」????

新しい言葉を使ったら何か新しいように感じるのな????

もうチョッと中身を考えなあかんでー

なんか勘違いしてない???

駐車場代¥1,000も取られたのに・・「どないしてくれんねん」

三角法は立体なものを平面に置き換えた図の描き方のことです。

デザインの内容を分かりやすく他の人に説明をしようとした時、初めて絵(図)が必要になります。

ですからデザイン図は理解しやすい事が最も重要です。

でも分かりやすい事は見る人の見方によりそれぞれで、一定ではありません。

そこで描く人と、見る人でイメージを統一するために三角法が最もよく使われます。基本的見方を図にしましたので参考にして下さい。

三角法の見方.pdf

三角法などといえばなんだかいかめしいですが要するに前から見た図、横から見た図、上から見た図、ただこれだけのことです。

その平面図を見た瞬間に頭の中で3D(立体)にイメージできるかは、少し訓練が必要ですが、よく見れば誰にでも理解できるものです。

良い作図とはそれが誰にでも理解しやすい図のことです。

家具の扉にについて話したのでついでにヒンジ(丁番)ついて解説します。

|  |

| スライドヒンジ | 平丁番 |

ヒンジは数百、数千の種類がありますが一般的によく使われるのは写真の2種類です。

スライドヒンジと平丁番と言われる昔からの蝶番です。

みなさんの家にある家具の丁番はおそらくスライドヒンジがほとんどでしょう、そこで今回はスライドヒンジついての特徴を上げてみます。

その調節方法は自作の解説ページがわかりやすいと思いますので紹介いします。

http://www.oneall.co.jp/pro_shop/hinnji/hinji.html#hinji_torituke家の家具扉がチグハグなっていればこれを参考に直してみてはどうですか?

スライドヒンジは家具作りに画期的な革命を起こしました、それまでは平丁番が主流で一旦取付けると後で調節ができないものでした、また取付には木ねじを使うのですがそれが少しでもゆがむと扉は右左がうまく合わず大変でした。

取付けた扉が後で調節ができるようにドイツ人あたりが考え出したものでしょうが、これ実はとっても優れものなんです。

家具作りの中で難しいものに扉、引出しがあります。

扉の種類はいろいろありますが扉はヒンジ(丁番) と取っ手で構成されています。

扉の故障

扉の丁番などを取付けたこのある人ならわかると思うけどネジが思うように「真っ直ぐ入らない」事は良くあることです。

些細なことですが実はこれが扉を故障させる原因のであることは知っていますか?

キッチンの壊れた扉を見ると多くはこれが原因で蝶番の軸疲労を起こしています、軸にストレスをかけずに丁番を取付るには家具職人も多くの知恵を絞っていますがやはり悩みのタネには違いありません。

特に木材は節があったり木目によりで硬いところ、柔らかいところの差が大きく取付ける人を悩まします。

市販の既製品家具には安物でもあんまり見かけませんが経験の浅い大工さんによるもだとありがちです。

日常の開閉に十分耐えるように作るにはなんといっても精度ある加工と正確な取付が重要になります。

そこで解決策として私が使っているものがナイロンスリーブと呼ばれる樹脂でできたパイプ状のものです。

そこで解決策として私が使っているものがナイロンスリーブと呼ばれる樹脂でできたパイプ状のものです。

あらかじめφ5mmの下穴を機械で開けておきスリーブを打ち込みます。

こうすることで木の節や木目の影響を受けずにネジは真っ直ぐ入り中でスリーブが膨らむことでネジだけよりよく効きます。

これプロの隠し技です。

実は昨日HPで公開したから・・・・

秘密にしといてもしょうがないしな・・・・

晴れ

晴れ

カテゴリに(デザインの話)を設けましたのでココでデザインについて少し私なりの考えを書いておきたいと思います。

デザインは大きく分けて2タイプに分けることができます。

日本では服飾、飲食業・・小さなものは2、建築、自動車・・など大きなものは1の考えが一般的です。

分業にするの考え方は産業革命以降大量生産の必要性から効率的にと進められたものと思われますがモノ造りの観点からは問題があり優れているとは思えません。

こうしたデザイン分業の観点から現在、一般的にデザイン(意匠)は形を意味するように成っています。 これ誤解!

これ誤解!

この考えでは本当のデザイン、デザイナーは生まれません。

私は2の考えが効率的、機能的に優れていると考えます。

私流デザインの考え方は形はスタイルでデザインとは違います。

デザインとは素材から最終的形になるまでの全行程を意味しています。

木材で家具をデザインする上で木の各部位の性質や特徴を知ることは不可欠です

パイン材(針葉樹) 木材の特徴は樹種、木の大きさ、育った場所・・・などにより様々です、またどのくらい反る、ねじれるかは乾燥方法や含水率・・・などによりこれもまた様々です。 言葉や書物で一概に理解できるものではありません。 実際に作ることを繰り返すことにより身につけるもので長年の積み重ねた経験と情報の蓄積が必要です。 良いデザインには知識としての情報だけでは不十分です。 私が製品をデザインし始めた頃、このことで数百台不良品出した経験もあります。 失敗は成功のもとなどといわれますがこのことで木材についてよく考えれようになり、その生育状況、製材、乾燥・・・等々いやっちゅう程、勉強させれれた・・・奥深いわー、頭痛いわー。 | 辺材の性質と特徴

悪い点

用途 窓枠、建具、カマチ扉枠・・ 辺材販売ページ

|

今日の天気

ソファー横のサイドテーブルとしてデザインしました。

脚のクロスした部分は構造に少し工夫をしましたがデザインはいただいたイラストを基に依頼主の希望をほぼもりこまれたと思います。

なんか、戦国時代の殿様が座るイスみたい・・・

脚部は折れないように辺材節のない部材だけを使い見た目よりしっかりしています。

丈夫の箱には熊の手の切ヌキを入れ、箱だけ持ち運べるようにデザインしました。

思ったより楽に作れました。

ここで言うデザインは一般的な形だけを意味しているのではなく、構造、作り方、材質・・などを含んだ造形いたる全体をさしています。

ここで言うデザインは一般的な形だけを意味しているのではなく、構造、作り方、材質・・などを含んだ造形いたる全体をさしています。

(辺材とは)

丸太の中心部ではなく皮に近い部材、節が少なく年輪の密度が多くねばりと、強度に優れ、反りやねじれが少ない。

詳細ページ

http://www.oneall.co.jp/order_made/table_desk/td10_0405.html

MT42BlogBetaInner

記述者ー三谷正昭

1953年3月大阪生まれ

歩くこと、サイクリング、 仕事

壁面にピッタリの本棚作り